2025.05.15

2025.05.15

Noticias de la industria

Noticias de la industria

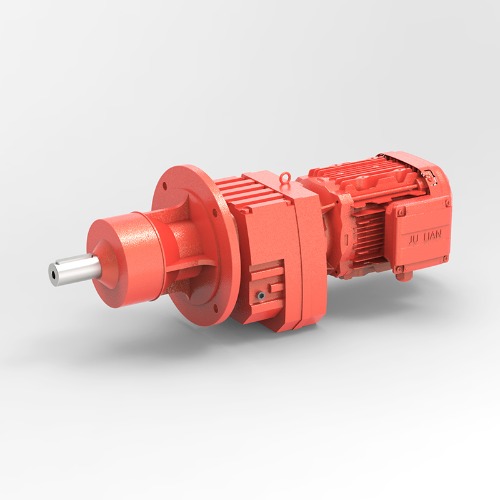

En el campo de la transmisión industrial, como componente central, el rendimiento del material del helicoidal engranaje Determina directamente los costos de fiabilidad y operación y mantenimiento del equipo. A medida que la industria manufacturera se actualiza hacia una alta precisión, alta carga y larga vida útil, el cuello de botella de resistencia al desgaste de los materiales de equipo tradicionales en condiciones de operación extremas se está volviendo cada vez más prominente. En los últimos años, la investigación y el desarrollo y la aplicación de materiales de aleación resistentes al desgaste han proporcionado nuevas soluciones para el avance del rendimiento de los engranajes espirales, convirtiéndose en el foco técnico del campo de transmisión industrial global.

Los engranajes espirales tradicionales usan principalmente acero carburizado 20crmnti o acero templado de 45#. Aunque tienen una cierta fuerza y dureza, son limitados en alta carga, fuerte impacto y entornos corrosivos:

Alta tasa de desgaste: en el rodillo caliente metalúrgico, la maquinaria minera y otros escenarios, la tasa de desgaste de fatiga del contacto de la superficie del engranaje puede alcanzar 0.05 mm/mil horas, lo que resulta en una disminución en la precisión de la transmisión;

Resistencia a la corrosión débil: en entornos húmedos como la ingeniería química y la ingeniería marina, el acero tradicional es propenso a la corrosión electroquímica, y la vida útil promedio se acorta en un 30%-50%;

Gran pérdida de eficiencia energética: la pérdida de fricción causada por superficies rugosas representa el 15% -20% del consumo total de energía del equipo, que no se ajusta a la tendencia de fabricación verde.

La nueva aleación resistente al desgaste ha construido un sistema de protección tridimensional de "barrera de corrosión de fortaleza de fase dura, coeficiente de bajo coeficiente de fricción" a través de la combinación de elementos múltiples y la optimización de la microestructura:

Innovación de composición de aleación

El contenido fundido de cromo alto: el contenido de cromo se incrementa a 20%-30%, formando una fase dura de carburo de cromo tipo M7C3, con una microdureza de HV1400-1600, que es 4-5 veces más alta que el acero tradicional;

Aleación a base de níquel: agregue elementos de níquel 15% -25% para formar una solución sólida cúbica centrada en la cara, y su resistencia a la corrosión es 8-10 veces mayor que la del acero inoxidable, y es adecuada para ácidos fuertes y ambientes álcali fuertes;

Modificación de aleación de cobre: introduzca elementos traza como berilio y titanio para refinar los granos a 5-10 μm, al tiempo que reduce el coeficiente de fricción a menos de 0.03, cerca del nivel de politetrafluoroetileno.

Actualización del proceso de preparación

Tecnología de fundición al vacío: a través de la fundición de aleación en un entorno de vacío, el contenido de impureza se controla por debajo del 0.005% para evitar defectos en los poros de aire y las inclusiones de escoria;

Proceso de enfriamiento isotérmico: la transformación de bainita se lleva a cabo en un baño de sal de 250-350 ℃, de modo que la capa de tensión de compresión residual (profundidad 0.3-0.5 mm) se forma en la superficie del engranaje, y la vida útil de la resistencia a la fatiga aumenta en 200%-300%;

Tecnología de recubrimiento de superficie: Use la tecnología de deposición de vapor físico (PVD) para recubrir el recubrimiento similar al diamante (DLC), con un grosor de 2-5 μm, y la rugosidad de la superficie cae por debajo de RA0.2.

La aplicación comercial de aleaciones resistentes al desgaste ha realizado avances en muchos campos, mejorando significativamente la confiabilidad y la economía del equipo:

Industria metalúrgica: después de que el enrollador de un molino de acero utiliza una aleación de níquel de cromo alto, la vida útil se extiende de 6 meses a 5 años, la tasa de desgaste se reduce a 0.01 mm / mil horas, y el costo de mantenimiento anual se reduce en un 80%;

Industria química: los engranajes de aleación a base de níquel funcionan continuamente en medio de ácido clorhídrico (concentración 30%, temperatura 80 ℃) durante 1000 horas, con una profundidad de corrosión de solo 0.02 mm, que es 12 veces más alta que el acero inoxidable 316L;

Nuevo campo de energía: después de que la caja de cambios de energía eólica utiliza una aleación resistente al desgaste a base de cobre, la eficiencia de la transmisión se ha incrementado del 92% al 96%, y el consumo anual de energía se ha reducido en aproximadamente 500,000 grados, y el ruido ha disminuido en 15dB (a).

Según los datos de la Asociación Internacional de Gear (AGMA), el tamaño del mercado global de engranajes de aleación resistente al desgaste alcanzó los US $ 4.7 mil millones en 2023, con una tasa de crecimiento compuesto anual de 12.5%, de los cuales los engranajes espirales representan más del 60%, convirtiéndose en el segmento de más rápido crecimiento.

El desarrollo de materiales de aleación resistentes al desgaste se está iterando hacia compuesto, inteligente y verde:

Diseño estructural compuesto: desarrolle materiales de gradiente de "núcleo resistente de la capa superficial resistente al desgaste", y lograr una combinación metalúrgica de diferentes capas de aleación a través de la tecnología de revestimiento de láser, teniendo en cuenta la dureza de la superficie y la resistencia al impacto general;

Integración de monitoreo inteligente: sensor de rejilla de fibra de fibra integrada (FBG) en la matriz de engranajes para monitorear los cambios de desgaste y temperatura en tiempo real, y combinado con el algoritmo de IA para predecir la vida restante, con una tasa de error de menos del 5%;

Práctica de la economía circular: la reciclabilidad de las aleaciones resistentes al desgaste alcanza más del 95%, y el consumo de energía en el proceso de producción es 30% menor que la de los procesos de tratamiento térmico tradicionales, lo que está en línea con los requisitos del "Plan de Acción de Economía Circular de la UE".

Desde la transmisión pesada de maquinaria minera hasta el control de precisión de los equipos de semiconductores, los engranajes espirales de aleación resistentes al desgaste están remodelando la lógica subyacente de la transmisión industrial. Este avance en la tecnología de materiales no es solo un reemplazo para los materiales de acero tradicionales, sino también un soporte clave para la transformación de la fabricación a "menos mantenimiento, larga vida útil y alta eficiencia energética". A medida que la industria de la fabricación global continúa aumentando sus requisitos para la confiabilidad y la sostenibilidad, se espera que los engranajes de aleación resistentes al desgaste ocupen más del 70% del mercado de transmisión de alta gama en los próximos cinco años, convirtiéndose en uno de los indicadores básicos para medir la avances de los equipos industriales.