2025.09.01

2025.09.01

Noticias de la industria

Noticias de la industria

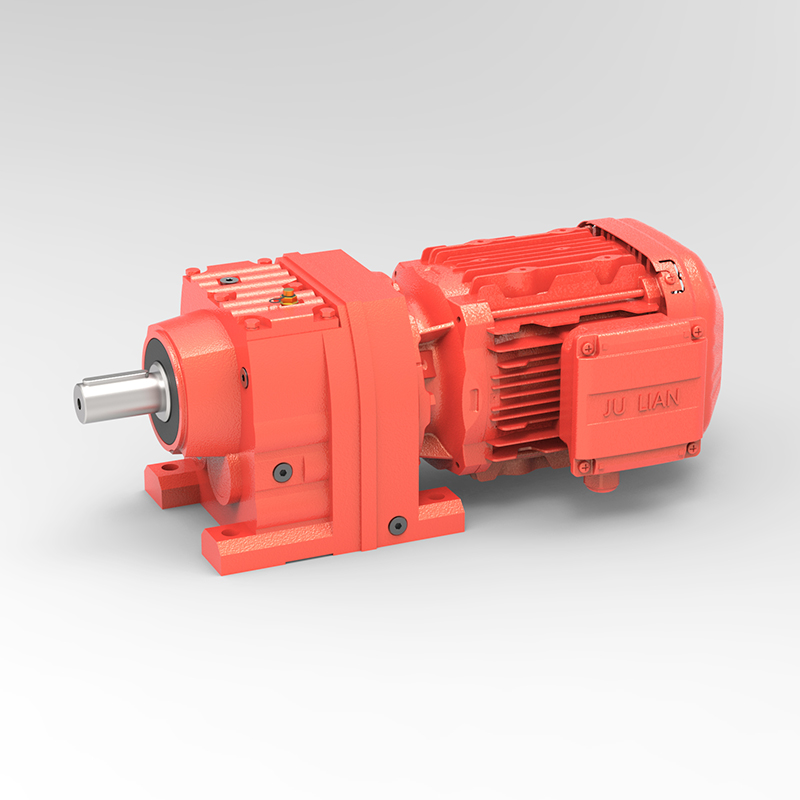

En los sistemas de transmisión de equipos industriales como transportadores, mezcladores y máquinas herramienta CNC, Reductores de engranajes helicoidales serie JR Se han convertido en equipos centrales ampliamente utilizados debido a su rendimiento eficiente de transmisión de energía y operación estable. Su principal ventaja surge de las características estructurales de los engranajes helicoidales: en comparación con los engranajes rectos, los engranajes helicoidales adoptan un diseño de dientes en espiral, lo que da como resultado un área de contacto de los dientes más grande (aproximadamente 1,5 a 2 veces mayor que la de los engranajes rectos) durante el engrane. Este diseño dispersa la fuerza en la superficie del diente, reduce el desgaste local y minimiza las cargas de impacto durante la transmisión, lo que permite una transferencia de potencia más suave.

A través de un módulo de engranaje optimizado y un diseño de relación de reducción, los productos de la serie JR pueden lograr una amplia gama de ajustes de relación de reducción de 0,1 a 1000, adaptándose a diversas necesidades de transmisión, desde aplicaciones de baja velocidad y alto par (como transportadores) hasta escenarios de alta velocidad y bajo par (como máquinas herramienta de precisión). Además, la caja de cambios de esta serie está fabricada en hierro fundido o acero fundido, ofreciendo una excelente rigidez y disipación de calor. Puede mantener un rendimiento estable en un rango de temperatura ambiente de -20 ℃ a 40 ℃, evitando la deformación de la caja de cambios o la reducción de la precisión del engrane de los engranajes causada por los cambios de temperatura. En comparación con otros tipos de reductores, los reductores de engranajes helicoidales de la serie JR cuentan con una eficiencia de transmisión del 92 % al 96 %, con menor consumo de energía, bajos costos de mantenimiento y una larga vida útil (8 a 12 años en mantenimiento normal). Por lo tanto, se han convertido en la opción preferida en los sistemas de transmisión industriales que equilibran eficiencia y confiabilidad.

La alineación de la instalación de los reductores de engranajes helicoidales de la serie JR afecta directamente la precisión de la transmisión y la vida útil. Las desviaciones excesivas pueden provocar un mal engrane de los engranajes, un desgaste acelerado de los rodamientos e incluso fallas en el equipo. Antes de la instalación, se debe aclarar el dato de alineación: tomando como referencia las líneas del eje de entrada del reductor y el eje de salida del motor, las desviaciones de alineación radial y axial de los dos ejes deben cumplir con las especificaciones: la desviación radial (desplazamiento del eje) debe controlarse dentro de 0,05 mm y la desviación axial (desviación final) no debe exceder los 0,02 mm. Si la desviación excede el rango permitido, se requiere corrección ajustando el grosor de la junta de la base del motor o moviendo la posición del reductor.

Se deben utilizar herramientas de alineación profesionales durante la instalación, como un dispositivo de alineación de indicador de cuadrante. Fije el indicador de cuadrante en el extremo del eje del motor, gire los dos ejes durante un ciclo completo y registre los valores máximos de desviación radial y axial. Si la desviación excede el estándar, se necesitan ajustes graduales hasta que se cumplan los requisitos. Para escenarios de instalación con conexiones de acoplamiento, también se debe controlar el espacio del acoplamiento: el espacio de los acoplamientos elásticos debe mantenerse entre 0,5 y 1 mm, mientras que los acoplamientos rígidos requieren un ajuste apretado sin espacios para evitar fuerzas radiales adicionales causadas por espacios inadecuados. Después de la instalación, es necesaria una prueba de funcionamiento sin carga (1 a 2 horas de funcionamiento) para observar si el reductor funciona sin problemas y si hay ruidos anormales. Mientras tanto, controle la temperatura del rodamiento (normalmente no supera los 70 ℃). Sólo si todo es normal se puede poner el reductor en funcionamiento con carga, asegurando que la precisión de alineación de la instalación cumpla con los requisitos para una transmisión estable a largo plazo.

La diferencia en el control de ruido entre los reductores de engranajes helicoidales de la serie JR y los reductores de engranajes ordinarios (como los reductores de engranajes rectos) se debe principalmente a diferencias en los métodos de engrane de engranajes y el diseño estructural. Desde la perspectiva de los principios de engrane, los engranajes helicoidales de los reductores de la serie JR adoptan un "contacto progresivo" durante el engrane: la superficie del diente hace contacto gradualmente de un extremo al otro, lo que resulta en un pequeño impacto de engrane y una reducción significativa del ruido de alta frecuencia (por encima de 2000 Hz) durante la transmisión. Por el contrario, las superficies de los dientes de los reductores de engranajes rectos ordinarios hacen un contacto total instantáneo, lo que provoca un gran impacto de engrane y un "ruido de engrane" obvio, con frecuencias de ruido concentradas en 1000-3000 Hz, que es más perceptible para el oído humano.

Los datos de pruebas prácticas muestran que bajo la misma velocidad (1500 rpm) y carga (50% de carga nominal), el ruido de funcionamiento de los reductores de engranajes helicoidales de la serie JR es de 65 a 75 dB, mientras que el de los reductores de engranajes rectos comunes es de 75 a 85 dB, con una diferencia de ruido de 10 a 15 dB. Desde la perspectiva del diseño de reducción de ruido estructural, la caja de cambios de los reductores de la serie JR adopta un sello laberíntico y una estructura de refuerzo, que no solo reduce las fugas de aceite lubricante sino que también absorbe parte del ruido de vibración. La superficie del engranaje se somete a un rectificado de precisión (rugosidad de la superficie Ra≤0,8μm) para reducir el ruido causado por la fricción de la superficie del diente. Por el contrario, los reductores ordinarios tienen en su mayoría una estructura de caja de cambios simple y una precisión de engranaje más baja (Ra≥1,6μm), lo que resulta en efectos de control de ruido deficientes. En escenarios sensibles al ruido (como talleres de procesamiento de alimentos y talleres de máquinas herramienta de precisión), la ventaja de bajo ruido de los reductores de engranajes helicoidales de la serie JR es más prominente, mejorando el entorno de trabajo y reduciendo el impacto del ruido en la precisión del equipo.

El aceite lubricante de los reductores de engranajes helicoidales de la serie JR debe satisfacer tanto las necesidades de "lubricación de superficies de engrane de engranajes" como de "enfriamiento y disipación de calor". La selección y el reemplazo inadecuados pueden provocar fácilmente fallas como desgaste de engranajes y sobrecalentamiento de rodamientos. La selección del aceite lubricante debe basarse en los parámetros de las condiciones de trabajo: en condiciones de temperatura normal (-10 ℃ a 30 ℃) y carga media-baja (≤70 % de la carga nominal) (como transportadores pequeños), se recomienda el aceite industrial para engranajes cerrados L-CKC 220. Tiene una viscosidad moderada, puede formar una película de aceite estable en la superficie del engranaje y tiene buena fluidez a baja temperatura para evitar dificultades al arrancar en invierno. En condiciones de alta temperatura (30 ℃ a 40 ℃) y carga pesada (≥80 % de carga nominal) (como mezcladores pesados), se requiere aceite para engranajes L-CKD 320, que tiene una mayor resistencia a la oxidación a alta temperatura y menores cambios de viscosidad con la temperatura, lo que le permite soportar una mayor presión en la superficie del diente.

El reemplazo del aceite lubricante debe seguir ciclos estrictos: en condiciones generales de trabajo, el primer ciclo de reemplazo es de 1000 horas de operación y los reemplazos posteriores son cada 2000-3000 horas. Si las condiciones de trabajo son duras (como mucho polvo y altas temperaturas), el ciclo debe acortarse a cada 1500 horas. El proceso de reemplazo requiere una operación estandarizada: primero, detenga la máquina y drene el aceite caliente dentro de la caja de cambios (drene el aceite cuando la temperatura del aceite baje a 40-50 ℃ para evitar quemaduras a alta temperatura o un drenaje incompleto causado por la alta viscosidad del aceite); enjuague el interior de la caja de cambios y la superficie del engranaje con queroseno o un agente de limpieza específico para eliminar lodos e impurezas residuales; después de que se seque el agente de limpieza, agregue aceite nuevo de acuerdo con la cantidad de aceite marcada en la placa de identificación del reductor (el nivel de aceite debe estar en la posición media del indicador de nivel de aceite; un nivel de aceite excesivamente alto puede causar un aumento de la temperatura del aceite, mientras que un nivel de aceite excesivamente bajo conduce a una lubricación insuficiente); Después de agregar aceite, haga funcionar el reductor sin carga durante 10 a 15 minutos, verifique si el nivel de aceite es normal y si hay fugas, asegurándose de que el aceite lubricante se distribuya uniformemente a todas las superficies de engrane y cojinetes.

Las condiciones de carga pesada (como transportadores de minas y trituradoras pesadas) tienen requisitos extremadamente altos para la capacidad de carga de los reductores de engranajes helicoidales de la serie JR. Se necesitan técnicas de adaptación científica para garantizar el funcionamiento seguro del equipo. Primero, el par de carga debe calcularse con precisión: basándose en parámetros como la capacidad de transporte nominal del equipo, el peso del material y la eficiencia de la transmisión, calcule el par real requerido. El par de salida nominal del reductor debe ser entre 1,2 y 1,5 veces mayor que el par de carga real para reservar un margen de seguridad y evitar la operación de sobrecarga; por ejemplo, si el par de carga real es de 800 N·m, se debe seleccionar un modelo con un par de salida nominal ≥960 N·m.