2025.09.08

2025.09.08

Noticias de la industria

Noticias de la industria

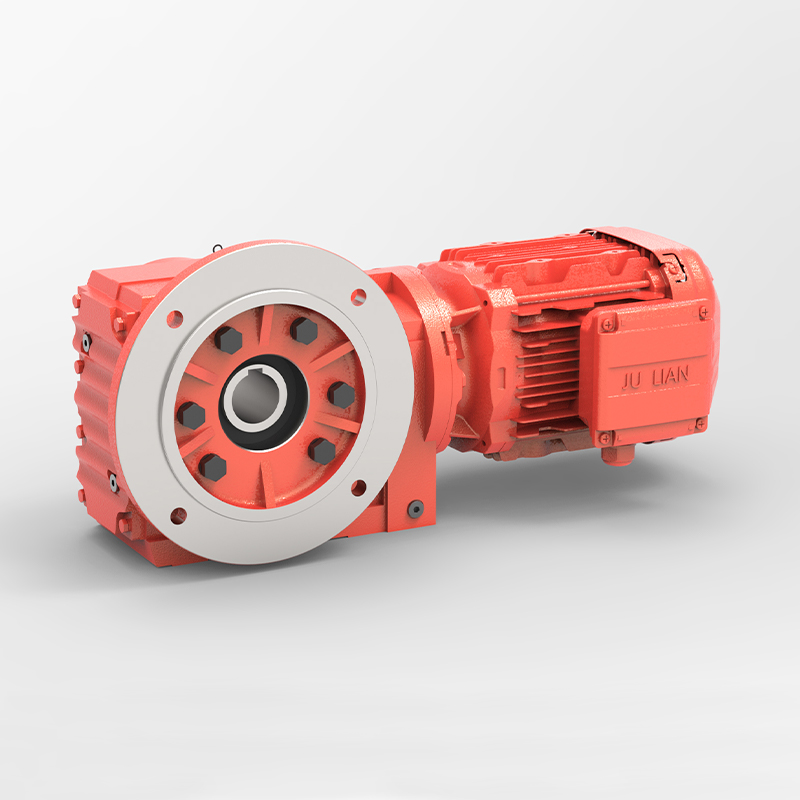

el Reductor de engranajes cónicos en espiral y engranaje helicoidal serie JK representa una fusión sofisticada de excelencia en ingeniería mecánica, empleando un avanzado mecanismo de transmisión de engranajes compuestos que logra una eficiencia de transmisión de potencia excepcional a través de la acción sinérgica precisa de engranajes cónicos helicoidales y espirales. Estos reductores incorporan engranajes de acero de aleación de alta resistencia que se someten a procesos especializados de temple por carburación y operaciones de rectificado de precisión, lo que da como resultado capacidades de dureza de la superficie del diente que alcanzan HRC58-62, lo que garantiza una notable resistencia al desgaste y resistencia a la fatiga incluso en las condiciones de carga más exigentes. La robusta carcasa de hierro fundido presenta una estructura de nervaduras reforzadas diseñada inteligentemente que no solo mejora la rigidez general sino que también suprime eficazmente la generación de vibraciones y ruido durante el funcionamiento. A través de su sistema de transmisión de etapas múltiples, este reductor logra un rango de relación de reducción impresionantemente amplio mientras mantiene una eficiencia de transmisión alta y constante que generalmente supera el 95 % en diversas condiciones de operación. El innovador diseño del sistema de lubricación garantiza una lubricación integral y confiable de todos los componentes críticos, incluidos engranajes y cojinetes, durante el funcionamiento a alta velocidad, lo que reduce significativamente el desgaste y la generación de calor y al mismo tiempo extiende la vida útil.

Seleccionar el reductor óptimo de la serie JK requiere una consideración meticulosa de numerosos parámetros críticos, incluidas las especificaciones de salida de par requeridas, rangos de velocidad de entrada, requisitos de relación de reducción, condiciones ambientales operativas y metodología de instalación. Para aplicaciones industriales continuas de carga alta, es absolutamente esencial realizar cálculos detallados tanto de las demandas de par máximo como de las características del par de operación convencional, seleccionando modelos con márgenes de seguridad adecuados para garantizar un rendimiento confiable. En aplicaciones que presentan ciclos frecuentes de arranque y parada o cargas de impacto significativas, los ingenieros deben considerar modelos con capacidades de par nominal entre un 20% y un 30% superiores a los requisitos reales para garantizar la confiabilidad operativa y la longevidad. Los factores ambientales, como las variaciones extremas de temperatura, los niveles de humedad y las condiciones de polvo, influyen significativamente en las decisiones de selección de equipos, lo que a menudo requiere formulaciones de lubricantes especiales y soluciones de sellado mejoradas para entornos desafiantes de alta temperatura. Otras consideraciones cruciales incluyen los requisitos de orientación del eje de salida, la compatibilidad de la conexión con las configuraciones de equipos existentes y la verificación del espacio de instalación adecuado para las especificaciones dimensionales del reductor y las necesidades de accesibilidad de mantenimiento.

En sectores industriales pesados exigentes, como maquinaria minera, grúas portuarias y equipos metalúrgicos, los reductores de la serie JK enfrentan constantemente desafíos de cargas extremas que ponen a prueba los límites de los componentes mecánicos. Estas aplicaciones críticas exigen no solo una salida de torque estable y confiable, sino también demostrar una resistencia sólida a las cargas de impacto y la exposición continua a vibraciones. Mediante tecnología avanzada de análisis de elementos finitos aplicada tanto al diseño de engranajes como a la optimización estructural de la carcasa, la capacidad de carga y la vida útil se pueden mejorar sustancialmente sin comprometer el rendimiento. Las soluciones prácticas de ingeniería para abordar los problemas de acumulación de calor causados por el funcionamiento continuo con cargas elevadas incluyen la implementación de sofisticados sistemas de refrigeración externos o dispositivos avanzados de lubricación forzada que mantienen temperaturas de funcionamiento óptimas. La inspección sistemática periódica y el ajuste preciso de los parámetros de holgura del engrane de los engranajes junto con las mediciones del juego de los rodamientos son prácticas de mantenimiento esenciales que ayudan a mantener la precisión de la transmisión y previenen el desarrollo de patrones de desgaste anormales que podrían comprometer la integridad del sistema.

el control of noise and vibration generated during reducer operation represents not only an environmental consideration but also serves as an important indicator of mechanical health and potential equipment failures. The JK Series incorporates profile-modified gear design methodologies and high-precision manufacturing technologies that effectively reduce impact forces and operational noise during gear engagement processes. During the assembly phase, strict quality control measures governing gear contact patterns and backlash range specifications ensure exceptionally smooth power transmission characteristics. Regular vibration analysis using specialized instrumentation enables early detection of potential issues including incipient bearing damage, progressive gear wear patterns, or developing shaft misalignment conditions. Proper installation techniques utilizing vibration-damping bases and specifically selected flexible couplings can significantly reduce vibration transmission to connected equipment, while additional acoustic enclosure solutions provide comprehensive noise reduction for environmentally sensitive applications where sound control represents a critical requirement.

Los procedimientos adecuados de instalación y puesta en servicio constituyen la base fundamental para garantizar el funcionamiento estable a largo plazo y la confiabilidad de los reductores industriales. Las inspecciones exhaustivas previas a la instalación deben verificar las especificaciones de planitud de la plataforma de cimentación y las características de resistencia estructural, asegurando que todos los pernos de montaje proporcionen suficiente fuerza de pretensión con una distribución uniforme en todos los puntos de conexión. La fase de puesta en servicio de alineación representa una etapa de instalación absolutamente crítica, que requiere una atención meticulosa a las especificaciones de coaxialidad que deben mantenerse dentro de los límites de tolerancia de 0,05 mm para evitar cargas operativas adicionales que podrían comprometer la integridad del sistema. Los protocolos de operación inicial requieren un llenado preciso de lubricante de acuerdo con las especificaciones del fabricante, seguido de pruebas sin carga cuidadosamente monitoreadas para identificar cualquier característica anormal de ruido o patrón de aumento de temperatura. El establecimiento de protocolos integrales de mantenimiento periódico incluye inspecciones semestrales de las condiciones del nivel de aceite y evaluaciones de calidad, procedimientos anuales de reemplazo de lubricante y operaciones exhaustivas de limpieza de componentes internos. Para aplicaciones de misión crítica, la implementación de sistemas avanzados de monitoreo de condiciones para rastrear continuamente patrones de vibración, perfiles de temperatura y características de ruido permite el desarrollo de estrategias de mantenimiento predictivo que maximizan la disponibilidad y confiabilidad de los equipos y al mismo tiempo minimizan los tiempos de inactividad inesperados.

el exceptional performance characteristics of JK Series reducers are further enhanced through careful material selection and advanced heat treatment processes that optimize component durability and operational efficiency. Critical gear components utilize premium alloy steels that undergo specialized thermochemical treatment processes including carburizing, nitriding, and induction hardening to achieve optimal surface hardness and core toughness properties. Bearing selection involves thorough consideration of operational speeds, load characteristics, and environmental conditions, often incorporating specially engineered bearing solutions with enhanced load capacity and extended service life specifications. Seal technology incorporates multiple sealing methodologies including labyrinth seals, lip seals, and mechanical seals that work in concert to provide superior protection against lubricant leakage and contaminant ingress, even under extreme operating conditions. These material and component selection decisions are supported by extensive testing and validation procedures that ensure compliance with international quality standards and performance requirements across the entire operational envelope of the reducer system.